总论

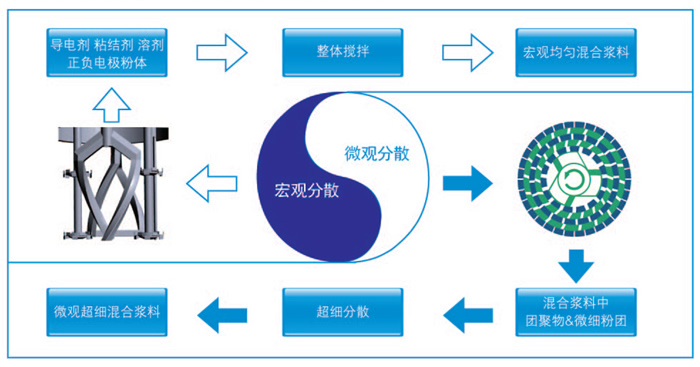

随着技术的快速发展,对材料的要求越来越高,纳米级超细粉体材料在锂电池生产过程中使用的越来越多,随着纳米材料的应用,使传统的浆料混合分散设备面临的的挑战,因而电极浆料混合分散可分为:宏观阶段与微观阶段。

电极浆料混合分散加工分为宏观和微观两个阶段

在线调浆集成系统工作原理:

该系统主要由新型双行星分散混合机(含粉体加料功能),锂电电极浆料专用超细分散机和在线脱气缓存罐等组成,首先将电极浆料加入新型双行星混合机中,在搅拌桨与高速分散盘的共同作用下进行初步的宏观分散,在宏观分散完毕后,浆料经过去磁、除杂等步骤后进入锂电电极浆料专用超细分散机,在特殊刀组结构的作用下,浆料经过多个切割面,产生了成百上千次强烈地切割、撞击、研磨和空穴等综合作用,可以将浆料中超细微粉形成的团聚物完全打散,使物料达到充分的超细分散效果。充分分散的浆料从超细分散机流出后进入在线脱气缓存罐,在微孔脱气技术以及负压的共同作用下,迅速完成浆料脱气工作。

整套系统将宏观混合分散与微观超细分散有效的结合,加上在线脱气缓存系统,进一步提高了电极浆料加工效率,最终整体提高浆料品质。

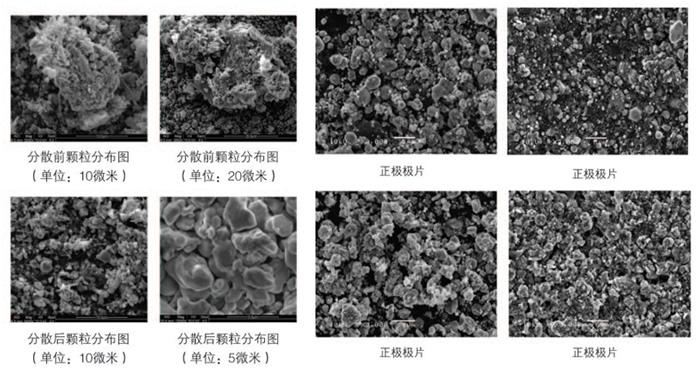

微观超细分散效果图(SEM)

超细分散前浆料粘度 |

9500cps |

超细分散后浆料粘度 |

7200cps |

制作电池内阻 |

0.69 |

0.70 |

0.68 |

0.66 |

0.68 |

制作电池容量 |

25577 |

25742 |

25688 |

25589 |

25697 |

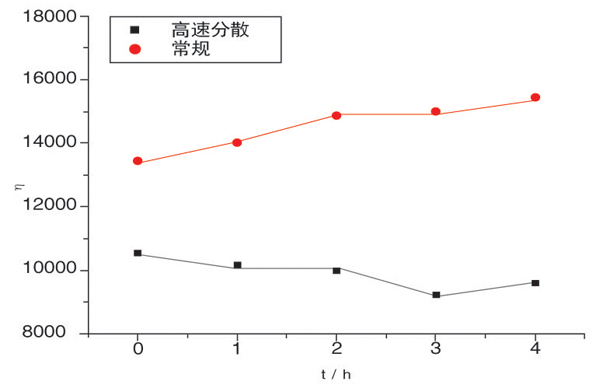

浆料粘度及稳定性比较:

出料时间/h |

高速分散 |

常规 |

固含量59.7% |

固含量60.1% |

0 |

10323 |

13427 |

1 |

10174 |

14010 |

2 |

9981 |

14864 |

3 |

9226 |

15002 |

4 |

9587 |

15447 |

结论:

1、浆料超细分散后粘度下降,可以明显提高固含量。

2、经过超细分散后的浆料涂布表面明显改善颗粒及细纹,表面光滑平整。

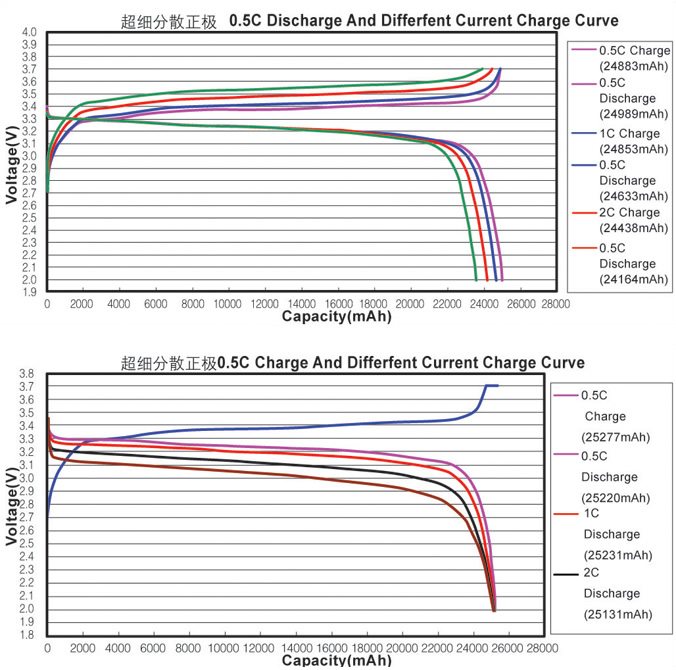

3、制作电池内阻值较集中并且明显小于正常操作电芯。

4、倍率充电恒压时间明显变短。

5、由于测试浆料数量少,制作电池数量少,但从初步测试看出浆料通过使用超细分散后浆料固含量可以提高,极片表面有明显改善,电池某些性能会比较传统工艺提升很大。

6、与常规工艺相比,高速分散后的浆料粘度明显降低,另外浆料粘度在4h内变化很小,有利于提高产品的直通率。

|